معیارهای انتخاب عایق صنعتی

انتخاب مناسب عایق حرارتی در صنعت به 4 عامل اصلی بستگی دارد که در زیر به شرح بیان شده است:

1- نیازهای عملیاتی:

– ابعاد تجهیز: در هنگام عایق کاری توجه به فضای مورد نیاز برای نصب عایق حرارتی بسیار ضروری می باشد. بنابراین ضخامت عایق و فواصل بین اجزاء و تجهیزات باید در مراحل اولیه مورد بررسی قرار گیرند.

– روش نصب عایق حرارتی: توجه به روش نصب برای طراحی سیستم مناسب عایق کاری ضروری می باشد. آسانی نصب آن، فرم مناسب عایق حرارتی، هزینه نصب

– نوع عملیات: بین عملیات های پیوسته و منقطع تفاوت بسیار چشم گیری وجود دارد. در فرایندهای پیوسته دمای کارکرد سیستم همواره ثابت می باشد، بیشتر و یا کمتر از دمای محیط است، در حالی که در فرایندهای منقطع، دمای دستگاه در شرایط مختلف عملیاتی تغییر می کند.

– دمای کارکرد: عایق حرارتی انتخابی برای عایق کاری باید در دمای کارکرد دستگاه مقاوم باشد.

– حد مجاز تغییر و یا کاهش گرمای محتوای درون تجهیزات: تغییرات دما و حدود آن برای محتویات درون تجهیز عایق کاری شده باید در رنج و محدوده مشخصی قرار گیرد تا فرایندهای شیمیایی انجام شوند. اگر دمای تجهیز به کمتر از حد برنامه ریزی شده برسد، فرایند شیمیایی به درستی انجام نمی شود و یا اینکه محتویات درون تجهیز به حالت سکون در می آیند و در پمپاژ آن به مشکل برخورده می شود. بنابراین انتخاب عایق حرارتی با ضخامت و ضریب انتقال حرارت مناسب ضروری است.

– محافظت از دستگاه در برابر سرمازدگی: تجهیزات و دستگاه های صنعتی که در فضای آزاد قرار دارند در فصل زمستان در معرض یخ زدگی قرار دارند، انتخاب عایق با کارکرد مناسب و عایق کاری مناسب خطر یخ زدگی آن ها را به حداقل می رساند.

– سازگاری با شرایط محیط: شرایط اتمسفری مانند باران و یا محیط های مستعد خوردگی مانند کنار دریا، مواد شیمیایی و … می تواند به عایق آسیب بزند.

2- عوامل اقتصادی:

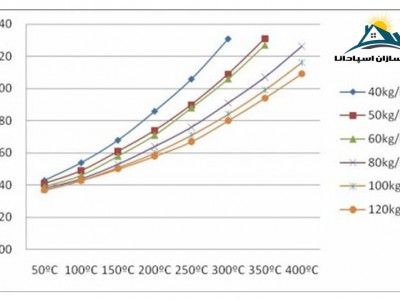

– ضخامت بهینه عایق حرارتی: میزان گرمای از دسته رفته از تجهیزات به ضخامت عایق حرارتی وابسته است و هر چقدر که ضخامت عایق بیشتر باشد میزان اتلاف حرارت نیز کمتر می شود اما با افزایش ضخامت عایق هزینه عایق کاری حرارتی افزایش می یابد تا در یک ضخامت خاص میزان هزینه عایق حرارتی و هزینه گرمای تلف شده به یک مقدار بهینه برسد، به این ضخامت، ضخامت بهینه عایق حرارتی می گویند.

– دوره بازگشت هزینه عایق کاری حرارتی: یکی از پارامترهای مهم اقتصادی دیگر زمان بازگشت سرمایه عایق کاری حرارتی از طریق صرفه جویی در مصرف انرژی است. در صورتی که از عایق با راندمان مناسب استفاده شود و عایق کاری بطور حرفه ای انجام شود، زمان برگشت سرمایه کاهش می یابد.

3- محافظت در برابر زنگ زدگی، خوردگی و سرمازدگی:

عمر مفید دستگاه ها به دلیل خوردگی و زنگ زدگی کاهش می یابد و طراحی سیستم عایق کاری و محافظت در مقابل خوردگی به پارامترهای زیر بستگی دارد:

– عملیات نصب

– دمای کارکرد تجهیزات

– نوع فلز

– تاثیر عوامل خارجی بر روی تجهیزات نصب

4- ویژگی های امنیتی

– محافظت در برابر حریق: عایق حرارتی باید برای عایق کاری تجهیزات صنعتی استفاده شود که در صورت آتش سوزی از پخش و انتشار آن جلوگیری کند. اگر از عایق های حرارتی احتراق پذیر استفاده شود، در صورت آتش سوزی، آتش به سرعت گسترش می یابد. عایق های غیر قابل احتراق مانند پشم سنگ ( با قابلیت ایستایی 4 ساعت در برابر حریق و نقطه ذوب بالای 1000 درجه سانتیگراد) نقش کاهنده و بازدارنده در برابر حریق دارند.

– مخافظت از پرسنل: دمای سطح بالای 60 درجه سانتیگراد باعث سوختگی افراد می شود، بنابراین طراحی دستگاه ها باید به صورتی انجام گیرد که از جراحت ناشی از سوختگی جلوگیری شود.

– محافظت در برابر انفجار: در صورتی که خطر انفجار و آتش سوزی وجود دارد، میزان دمای سطح تجهیزات و روکش های فلزی باید کمتر از دمای احتراق و اشتعال محتوای درون تجهیزات باشد.

– کاهش انتشار صوت: استفاده از عایقی که همزمان عایق کاری صوتی نیز باشد مانع از انتشار و نشر سر و صدای تجهیزات می شود.