معیارهای طراحی سیستم عایق کاری حرارتی تجهیزات صنتعی (1)

طراحی عایق کاری تجهیرات صنعتی

طراحی مناسب سیستم های عایق کاری به پنج عامل اصلی زیر بستگی دارد:

1- نیازهای مالی:

– ابعاد تجهیزات و دستگاه ها

– شرایط عملیات

– دمای عملیاتی

– میزان اتلاف حرارت و تغییرات دمای مجاز

– محافظت در برابر یخ زدگی

– شرایط آب و هوایی

– تعمیر و نگهداری و بازرسی

2- الزامات ایمنی:

– حفاظت از افراد در برابر سطوح داغ و سوختگی

– محافظت در برابر حریق

– محافظت در برابر انفجار

– کاهش سرو صدا در محیط کار

3- شرایط اقتصادی:

– ضخامت اقتصادی عایق کاری

– زمان برگشت سرمایه

4- محیط زیست

5- محافظت در برابر خوردگی

ابعاد تجهیزات:

فضای مورد نیاز تجهیزات در زمان طراحی و نصب آن ها باید در نظر گرفته شوند. بنابراین، ضخامت عایق کاری باید در اولین مرحله طراحی پلن کارخانه در نظر گرفته شود و فاصله بین تجهیزات و دستگاه ها مشخص شود، مخصوصا در جانمایی خطوط لوله، ضخامت عایق حرارتی مورد استفاده باید تعیین شود.

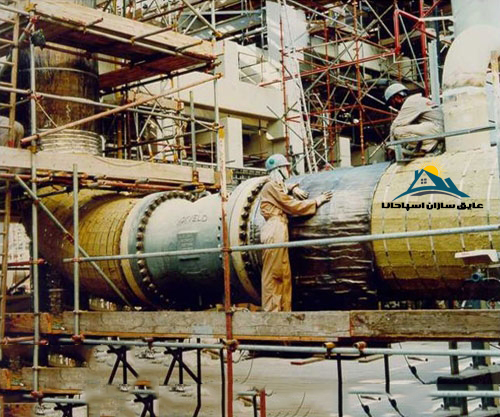

به منظور گارانتی نصب سیستماتیک عایق کاری تجهیزات و دستگاه ها و پوشش آن ها بدون افزایش قیمت، حداقل فاصله لازم بین دستگاه ها که در شکل زیر مشخص شده است.

شرایط عملیات

برای انتخاب سیستم عایق کاری مناسب، روش عملیاتی نصب باید در نظر گرفته شود. تفاوت اصلی بین عملیات های پیوسته و ناپیوسته (بچ) می باشد. در عملیات های پیوسته، دمای عملیاتی همواره ثابت می باشد، یا بیشتر از دمای محیط است و یا پایینتر.

ویژگی عملیات های ناپیوسته، که به عنوان عملیات متناوب و یا بچ نیز شناخته می شوند، این است که شرایط عملیات بین فازهای مختلف تغییر می کند و دمای آن ممکن است به دمای محیط نیز برسد. در کاربردهای ویژه، که به اصلاح سیستم های دمای دوگانه نیز نامیده می شوند، دمای عملیاتی بین دماهای بالاتر از دمای محیط و دماهای پایین تر از دمای محیط در نوسان است.

دمای عملیاتی

موادی که به عنوان عایق حرارتی برای عایق کاری تجهیزات و دستگاهای صنعتی استفاده می شوند باید در برابر شرایط عملیاتی مورد نظر (پیک حرارتی دستگاه ها) مقاوم باشند. ویژگی مقاومت حرارتی عایق با ماکسیمم دمای عملیاتی تجهیزات و دستگاهای صنعتی که عایق کاری می شوند ارزیابی می گردد.

مقدار اتلاف حرارت و تغییرات دمایی مجاز

در بسیاری از فرایندها تکنیکی، لازم است که دمای مواد موجود در Vesselها، ستون ها یا تانک ها کمتر به کمتر از مینیمم مقدار مجاز نرسد، در غیر اینصورت مواد شیمیایی ویژگی های مورد نیاز را نخواهند داشت، نمی توان آن ها را پمپ و یا استخراج کرد.

سرد شدن بیش از حد مواد می تواند باعث ته نشینی آن ها شود، به عنوان مثال اسید سولفوریک درون گاز خروجی از دودکش ها بر روی سطح لوله ها و کانال ها می نشیند و باعث خوردگی آن ها می گردد.

در جریان های پیوسته، لازم است که اطمینان حاصل کنیم دمای سیالات و مواد در سطح مورد نیاز در انتهای لوله باقی بماند. عایق کاری حرارتی مطابق با این نیازها صورت می گیرد.

تحت شرایط سخت (برای مثال، دوره های انبارش طولانی، مسیرهای حمل و نقل طولانی و یا دماهای شدید)، ممکن است نیاز به بررسی باشد تا اطمینان حاصل شود که مواد در محدوده دمای مورد نظر باقی مانده اند.

درون سالن ها و ساختمان ها، عایق کاری نشدن مناسب قطعات و تجهیزات ممکن است باعث افزایش نامطلوب دمای محیط شود، که این می تواند اثر منفی بر روی شرایط کاری داشته باشد – هم برای افرادی که طولانی مدت در این محیط ها کار می کنند و هم بر روی اجزاء و قطعات الکترونیکی. علاوه بر این افزایش اتلاف حرارت، باعث می شود به میزان انرژی بیشتری برای تهویه هوای محیط نیاز باشد.