خوردگی زیر عایق حرارتی و یا صوتی

خوردگی زیر عایق حرارتی و یا عایق صوتی یکی از مشکلاتی است که می تواند در هر مکانی که عایق حرارتی (عایق صوتی) نصب شده است و عایق در معرض رطوبت قرار دارد اتفاق بیفتد. برای جلوگیری از مشکل خوردگی زیر عایق بر روی عایق حرارتی جکت و یا پوشش های محافظ قرار می دهند اما زمانی که این پوشش ها به دلایلی مانند سوراخ شدن و یا پارگی دچار مشکل شوند آب باران و یا برف ( و یا رطوبت هوا به ویژه در مناطق شرجی) می تواند به لایه درونی نفوذ کند و باعث خیس شدن عایق و خوردگی آن شود. اگر جنس مکانی که عایق کاری شده است (مانند لوله ها و یا جداره مخازن) در برابر خوردگی مقاوم نباشد و یا بین آن و عایق حرارتی (عایق صوتی) هیچ لایه محافظت کننده ای قرار داده نشده باشد، این مکان نیز دچار خوردگی می شود. البته این مشکل بیشتر در صنایع به دلیل وجود رطوبت در مجاورت تجهیزات عایق کاری شده مشاهده می شود.

سرعت خوردگی زیر عایق برابر با ۰.۰۶ اینچ در سال است و می تواند باعث نازک شدن جداره تجهیزات عایق کاری شده شود. متاسفانه خوردگی هیچ نشانه ای ندارد و مشکل زمانی خود را نشان می دهد که لوله ها، مخازن و مکان های عایق کاری شده خراب شوند. به دلیل بی نشانه بودن، خوردگی می تواند در سطح وسیعی از سازه نفوذ کند و باعث ایجاد فاجعه شود.

خوردگی از نظر مسائل محیط زیستی بسیار مهم می باشد. بنابراین در اینجا سعی شده است تا با مفاهیم و عوامل تشدید کننده این مشکل آشنا شوید.

عوامل ایجاد خوردگی زیر عایق

وجود سه عامل در کنار هم باعث ایجاد خوردگی می شود که عبارتند از: نفوذ آب (رطوبت)، اکسیژن و گرما (برای مثال گرمای حاصل از سیلات درون لوله ها و یا مخازن).

یکی از مکان های که به شدت در معرض خوردگی قرار دارند قطعات جوشکاری شده زیر لوله ها می باشد.

دو سر لوله های که در کارخانه عایق کاری می شوند به دلیل امکان اتصال آن ها به هم، بدون عایق حرارتی (عایق صوتی) می باشد. لوله ها توسط جوشکاری به یکدیگر متصل می شوند و مکان هایی از آن ها که فاقد عایق می باشد، عایق کاری می شوند. فواصل بین عایق های جدید و عایق های قدیمی نیز توسط مواد مانند درزگیرهای سیلیکونی، آب بندی می شوند. انقباض و انبساط خطوط لوله و تکان خوردن آن ها به دلیل وزش باد باعث می شود که این درزها باز شوند و رطوبت بتواند به درون عایق حرارتی و مکان های جوشکاری شده نفوذ کند. اگر میزان نفوذ رطوبت زیاد باشد، این رطوبت می تواند به قسمت های دیگر لوله نیز نفوذ کند. البته این اتفاقات با سرعت پایین رخ می دهند (آسیب دیدن درزگیرها، نفوذ رطوبت و خوردگی عایق) اما دلیل اینکه هیچ گونه علایمی ندارند به مرور زمان پیشرفت می کنند و باعث خرابی لوله ها می شوند و می توانند فاجعه آفرین باشند.

متاسفانه در سال های اخیر در صنایع نفت و گاز و فرایندهای شیمیایی تعداد زیادی از این خوردگی های زیر عایق در فولادها و فولادهای ضد زنگ مشاهده شده است. رطوبت نفوذ کرده در زیر عایق در یک فضای کوچک بر روی فلز جمع می شود و به دلیل وجود اکسیژن و گرما، فلز خورده می شود.

راه حل اصلی این مشکل جلوگیری از ورود رطوبت به درون عایق است، بنابراین باید به روش های مستقیم و غیر مستقیم از نفوذ رطوبت به درون عایق حرارتی (عایق صوتی) جلوگیری کرد.

انواع خوردگی (بسته به شرایط محیط) وجود دارد مانند خوردگی اسیدی، قلیایی، گالوانیک و … . خوردگی زمانی اتفاق می افتد که شاهد سیکل های گرمایی از نقطه شبنم تا دمای محیط باشیم. در این شرایط دمایی آب بر روی سطح تجهیزات سرد و کندانس می شود و دوباره گرم و تبخیر می شود، این تغییرات حالت آب باعث می شود که خوردگی با سرعت بالا اتفاق بیفتد. در صورتی که اگر شرایط دمایی ثابت بود، یا هوا سرد و یا گرم بود، خوردگی با این سرعت بالا که باعث ایجاد مشکل می شود اتفاق نمی افتاد.

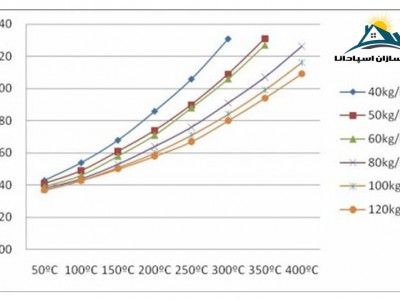

سیستم خوردگی زیر عایق را برای فولاد می توان به یک سیستم آب-گرما بصورت بسته تشبیه کرد. عایق حرارتی (عایق صوتی) خود فولاد را نمی خورد بلکه یک فضای حلقوی ایجاد می کند که رطوبت در آن جمع می شود و از طرفی نیز مانع از تبخیر آب و یا بخار به دام افتاده می شود. سرعت خوردگی زیر عایق بصورت خطی با افزایش دما، افزایش می یابد. این نوع خوردگی غیر قابل پیش بینی است و پیدا کردن مکان آن نیز سخت می باشد و یکی از دلایل سوراخ شدن و خراب شدن تجهیزات همین خوردگی است که هزینه تعمیرات آن نیز قابل توجه می باشد.

۸۴% از خوردگی های زیر عایق در لوله ها می باشد که از این مقدار نیز ۸۱% آن مربوط به خوردگی های زیر عایق لوله های با قطر کمتر از ۴ اینچ می باشد. در بسیاری از صنایع، لوله های که دمای سطح آن ها ۶۰ درجه و بالاتر می باشند به دلیل جلوگیری از آسیب دیدن و سوختگی اپراتور، جلوگیری از اتلاف حرارت و افزایش راندمان سیستم، عایق کاری حرارتی می شوند.

خوردگی زیر عایق بیشتر در فولادهای کربنی و فولادهای ضد زنگ سری ۳xx رخ می دهد. خوردگی در فولادهای کربنی بصورت موضعی و یکنواخت است و در فولاد های ضد زنگ بصورت حفره ای و تنشی رخ می دهد. محدوده دمایی که خوردگی زیر عایق در فولاد رخ می دهد بین ۰ تا ۱۴۹ درجه سانتیگراد به ویژه ۹۳ درجه می باشد. البته این خوردگی در دمای بالاتر از ۱۴۹ درجه نیز دیده شده است.

مقدار خوردگی فولادهای کربنی در زیر عایق به سه عامل بستگی دارد:

– رطوبت (مدت و سیکل آن)

– خورندگی محیط آبی

– خرابی لایه های مخافظ (غلاف و رنگ)

سیستم های حساس به خوردگی زیر عایق

موسسه نفت آمریکا (API) طی اقدامی لیست سیستم های حساس به خوردگی را معرفی کرد که این لیست به نام API 570 مشهور شده است و شامل موارد زیر می باشد:

– سطوحی که در معرض مه برج های آب خنک کننده قرار دارند.

– سطوحی که در معرض سیلاب می باشند

– سطوحی که در معرض بخار هستند

– سطوحی که در معرض نفوذ رطوبت و یا بخارهای اسیدی می باشند.

– لوله هایی که از جنس فولاد کربنی می باشند و به دلیل محافظت در برابر سوختگی افراد عایق کاری شده اند و در محدوده ی دمایی آن ها بین 4 تا ۱۲۰ درجه سانتیگراد در حال تغییر است. در این شرایط خوردگی زیر عایق زمانی پیشرفت بیشتری دارد که دمای سطح لوله بین دمای کنداس شدن آب و تبخیر آن دائما در حال نوسان باشد.

– خطوط لوله ای که جنس آن ها از فولاد کربنی باشد و بصورت سیکلی در دمایی بالای ۱۲۰ درجه سانتیگراد کار می کند.

– قسمتی از خط لوله که برآمده هستند و در دمایی متفاوت از دمای خطوط لوله کار می کند.

– خطوط لوله از جنس فولاد ضد زنگ آستنیتی که در محدوده دمایی ۶۰ تا ۲۰۴ درجه سانتیگراد کار می کنند. این نوع سیستم ها به خوردگی حاصل از یون کلراید حساس هستند.